В чем заключается химико термическая обработка стали. Термическая обработка стали и ее виды. Химико-термическая обработка стали

К атегория:

Автомобильные материалы и шины

Химико-термическая обработка стали

Химико-термическая обработка представляет такой вид обработки, в результате которой происходит изменение химического состава и структуры поверхностного слоя стали под воздействием температуры и среды. Химико-термическая обработка повышает поверхностную твердость стали и применяется в тех случаях, когда требуется повышение износостойкости трущихся поверхностей, стойкость против коррозии и жаростойкость при сохранении достаточной вязкости и упругости сердцевины.

В зависимости от того, каким элементом насыщается поверхностный слой изделия, химико-термическая обработка может быть разделена на следующие основные виды: цементация, цианирование, азотирование, алитирование, диффузионное хромирование, силицирование.

1. Цементация стали

Цементацией называется процесс поверхностного науглероживания стали.

В практике существуют три вида цементации:

а) цементация твердыми карбюризаторами,

б) газовая цементация,

в) жидкостная цементация.

Цементация твердыми карбюризаторами заключается в том, что изделия из малоуглеродистых сталей с содержанием углерода не выше 0,25% укладывают в специальные цементационные ящики, пересыпают науглероживающим веществом, называемым карбюризатором, затем герметически закрывают и устанавливают в специальную печь. Изделия в печи нагреваются до температуры 900-940° и выдерживаются при этой температуре в течение нескольких часов, затем медленно охлаждаются, после чего они подвергаются закалке и отпуску. Основными факторами, влияющими на результат цементации, являются: температура нагрева изделий, время выдержки, химический состав и качество стали.

Температура нагрева изделий и их выдержка являются одним из основных факторов, влияющих на результаты цементации. Высокая температура нагрева порядка 900-940° обеспечивает образование в достаточном количестве окиси углерода, которая необходима для насыщения поверхностного слоя изделия углеродом. Кроме того, высокий нагрев способствует увеличению скорости диффузии углерода в металл, что дает возможность получать более глубокий цементированный слой при соответствующей выдержке.

Карбюризатором называется вещество, содержащее углерод. В состав твердого карбюризатора входит уголь. Уголь может быть древесный, животного происхождения или каменный. Наибольшее применение имеет древесный уголь, так как он в срав-пении с животным (обугленная кожа, копыта, рога, кости) и каменным углем содержит незначительное количество вредных примесей - серы и фосфора. Древесный уголь должен быть твердым, чтобы выдерживать давление цементируемых изделий. Для этих целей применяется дубовый, березовый или буковый уголь. Для ускорения процесса цементации и активизации угля в состав карбюризатора добавляются (10-40%) углекислые соли - бария, натрия или кальция (BaC03; Na2C03; СаС03).

Для равномерного науглероживания поверхности изделий они перед цементацией должны быть тщательно очищены от ржавчины, грязи и масла. Участки поверхности изделий, не подлежащие цементации, предохраняются различными способами: омеднением поверхности гальваническим способом (слоем меди 0,04- 0,045 мм) или обмазыванием различными пастами; внутренние отверстия деталей могут набиваться изолирующей массой, состоящей из асбеста, слюды и окалины.

После подготовки изделия укладываются в специальные цементационные ящики, изготовленные из сварного 8-10-миллиметрового листового железа.

Укладка изделий производится в следующей последовательности. Дно ящика посыпают слоем карбюризатора толщиной 35- 40 мм, на который укладывают изделия с промежутками 15- 20 мм друг от друга и с расстоянием от стенок ящика в 25-30 мм. На изделия насыпают слой карбюризатора толщиной 20-25 мм, затем укладывают второй ряд изделий и т. д. Над последним рядом уложенных изделий насыпают и утрамбовывают карбюризатор слоем в 50-60 мм. Ящики герметически закрывают крышками, а щели между стенками ящика и крышкой замазывают огнеупорной глиной, после чего ящики устанавливаются в цементационные печи.

После окончания процесса цементации ящики вместе с изделиями охлаждают, затем их открывают.

Для определения глубины цементации в ящики одновременно с изделиями закладывают так называемые «свидетели» диаметром 10-20 мм и длиной 70-80 мм, которые должны быть изготовлены из той же стали. Глубина цементации определяется по излому «свидетелей», причем они до излома подвергаются закалке (800°) с охлаждением в воде. После закалки «свидетелей» их подвергают излому и протравливают в 10-процентном растворе азотной кислоты в денатурированном спирте. Более точное определение глубины цементации может быть получено при помощи микроскопа.

Так как в процессе цементации изделия длительное время находятся при высокой температуре, вызывающей рост зерен металла, после цементации их подвергают нормализации, улучшающей структуру металла, затем закалке и низкому отпуску.

Отжиг или нормализация при высоких температурах способствует уменьшению размеров зерна сердцевины, но зерно поверхностных зон при этом не уменьшается, а растет. Закалка при t - 760° изменяет размер зерна поверхностной зоны, т. е. уменьшает его, но при этом она совершенно не влияет на величину зерен сердцевины; поэтому в результате двойной термической обработки все изделие будет иметь мелкозернистое строение.

Газовая цементация осуществляется путем использования газов, содержащих углерод. Газовая цементация, обладая рядом преимуществ в сравнении с цементацией твердыми карбюризаторами, получила широкое применение на крупных машиностроительных заводах.

Впервые такой вид цементации был применен известным русским ученым П. П. Аносовым еще в 30-х годах прошлого столетия на златоустовском заводе. В настоящее время этот способ разработан и внедрен в производство советскими учеными профессорами Ильинским, Минкевичем и Просвириным.

Широкое применение газовой цементации объясняется тем, что при этом способе ускоряется процесс цементации в 2,5- 3 раза, что уменьшает стоимость термической обработки и, кроме того, значительно улучшаются условия труда рабочих.

Наибольшее применение имеют следующие газы: природный саратовский, светильный газ и газ, получающийся в результате пиролиза керосина. Процесс газовой цементации проводится в специальных печах: муфельных, ретортных или шахтных. Подготовленные к цементации стальные изделия укладываются в печь, куда подводится цементирующий газ; температура при этом должна быть 925-950°. В результате химических реакций происходит образование атомарного углерода, который диффундирует в поверхностный слой стального изделия.

Выдержка изделий в печи при максимальной температуре нагрева зависит от требуемой глубины цементации. При цементации в муфельных печах на глубину 0,5-0,8 мм выдержка должна быть от 6 до 7 часов, при глубине слоя 0,8-1,0 мм - от 7 до 9 часов и при глубине слоя 1,0-1,2 мм - от 9 до 11 часов.

В ретортных печах процесс цементации происходит значительно быстрее и в зависимости от глубины слоя длится от 3 до 5 часов. После цементации производится закалка и отпуск изделий.

Жидкостная цементация является процессом насыщения углеродом поверхностного слоя стальных изделий в жидкой среде.

Характерной особенностью жидкостной цементации является быстрота и равномерность насыщения углеродом поверхности стальных изделий на значительную глубину.

Глубина науглероженного слоя может быть различной - от 0,1 до 2,0 мм. Глубина науглероживания зависит от температуры нагрева, химического состава ванны и продолжительности процесса.

В состав соляных ванн обычно входят следующие соли: цианистый натрий NaCN, поваренная соль NaCl, хлористый барий ВаС12, углекислый натрий МагСОз. Процентное содержание этих солей в ванне может быть различным. В практике часто применяются соляные ванны для жидкостной цементации следующего химического состава NaCN - 45-50%, 7-10%; NaCl - 15°/о, 30%; ВаСЬ - 35%, 60%; Na2C03 - 0,5-1,0%.

При температуре 900-950° цианистый натрий (NaCN) вступает в химическую реакцию с кислородом, в результате чего образуются 1ЧагСОз. СО и N.. Науглероживание поверхности стальных изделий происходит за счет растворяющейся в соляной ванне окиси углерода (СО).

Для науглероживания поверхностного слоя мелких стальных изделий на глубину от 0,1 до 0,3 мм применяются соляные ванны при температуре 850° следующего химического состава: Na2C03 - 75 - 80%; NCI - i5 - 10% SiC-10%.

Продолжительность процесса жидкостной цементации (табл. 8) зависит от требуемой глубины слоя цементации. Практически этот процесс может продолжаться в течение 1-10 часов

Участки деталей, не подлежащие жидкостной цементации, омедняют, толщина слоя меди допускается не менее 0,03 мм. После окончания цементации детали охлаждают, затем их подвергают закалке при температуре 760-780° (вода, масло) и отпуску при температуре 160-180°.

В практике может применяться и другой способ термической обработки, заключающийся в том, что детали после цементации слегка охлаждаются в ванне с пониженной температурой и закаливаются непосредственно в этой ванне. При таком варианте улучшается качество закалки и снижается стоимость.

2. Азотирование и цианирование стали

Процесс насыщения азотом поверхностного слоя стального изделия называется азотированием.

Азотирование стали было разработано профессором Н. П. Чижевским, который применил его впервые в 1913 г.

Азотированная сталь приобретает высокую твердость поверхностного слоя и большую стойкость против коррозии. Азотированию подвергаются главным образом легированные стали, которые имеют в своем составе алюминий, хром, молибден и другие цветные металлы.

Углеродистые стали, как правило, азотированию не подвергаются по следующей причине. Азот, диффундирующий в сталь, вступает в химическое соединение с элементами стали, образуя так называемые нитриды. Нитриды алюминия обладают особенно высокой прочностью и стойкостью, а нитриды железа не обладают такой прочностью и довольно легко разлагаются. Наибольшее применение для изготовления деталей, подлежащих азотированию, имеет сталь марки 38ХМЮА. В результате азотирования эта сталь приобретает высокую прочность-и твердость поверхностного слоя. Азотированные стали сохраняют твердость при нагреве их до температуры 500-600°.

Сущность процесса азотирования заключается в том, что в нагретую газовую среду, содержащую азот, помещаются стальные изделия.

В качестве газовой среды применяется газ аммиак NH3, который при температуре 4-80-520° разлагается, выделяя атомарный азот.

Выделяющийся атомарный азот диффундирует в поверхностный слой стального изделия и вступает в химическое соединение с элементами стали, образуя при этом нитриды. Нитриды придают поверхностному слою стали высокую твердость, прочность и стойкость против коррозии.

Технология процесса азотирования. Детали, подлежащие азотированию, предварительно подвергаются термической обработке, т. е. закалке и отпуску, затем механической обработке. После этого части деталей, не подлежащие азотированию, покрываются слоем олова толщиной 0,01-0,015 мм.

Подготовленные таким образом детали укладывают в муфель печи. Муфель герметически закрывается. В муфель подается аммиак, который при температуре печи 480-520° разлагается и выделяет атомарный азот, диффундирующий (проникающий) в поверхность металла.

Процесс азотирования стали протекает очень медленно и в зависимости от требуемой глубины азотированного слоя продолжается от 30 до 80 часов. Глубина азотированного слоя может быть различной: от 0,25 до 0,70 мм. Для процесса азотирования применяются электрические печи с герметически закрывающимся муфелем.

Цианирование стали представляет такой вид химико-термической обработки, в результате которого происходит одновременно насыщение поверхностного слоя стального изделия углеродом и азотом.

В практике существуют три разновидности цианирования: жидкостное, цианирование в газовой среде, цианирование в твердой среде.

Жидкостное цианирование стальных изделий производится путем нагрева их в расплавленных цианистых солях.

Жидкостному цианированию подвергаются изделия из малоуглеродистых, среднеуглеродистых и легированных сталей, а также инструмент из быстрорежущих сталей. В результате жидкостного цианирования поверхностный слой стальных изделий приобретает высокую твердость, износоустойчивость и высокую сопротивляемость коррозии. Продолжительность процесса колеблется от нескольких минут до двух часов. Благодаря отсутствию окисления, поверхность изделий после цианирования получается чистой и светлой.

Детали перед процессом жидкостного цианирования очищаются от грязи, масла, ржавчины и просушиваются. Влажные детали погружать в расплавленные цианистые соли нельзя, так как наличие влаги вызывает разбрызгивание солей. Участки деталей, не подлежащие цианированию, омедняются электролитическим способом. Подготовленные таким образом детали помещаются в ванну печи. В практике заводов для жидкостного цианирования применяются печи различных типов: нефтяные, газовые и электрические. Электрические печи обладают рядом преимуществ по сравнению с нефтяными и газовыми. После окончания процесса цианирования изделия обязательно промываются. Это необходимо для того, чтобы очистить их поверхность от ядовитых цианистых солей.

В зависимости от рода изделий может применяться низкотемпературное или высокотемпературное жидкостное цианирование. Инструмент, изготовленный из высоколегированных, быстрорежущих сталей, подвергается низкотемпературному цианированию.

Низкотемпературное цианирование проводится в специальных ваннах при температуре 540-570°.

В результате низкотемпературного цианирования поверхностный слой стали приобретает высокую твердость и износоустойчивость. Глубина цианированного слоя достигает 0,02-0,04 мм. Инструмент перед цианированием подвергается закалке и отпуску. После цианирования инструмент охлаждается на воздухе, тщательно промывается и подвергается низкому отпуску. Выдержка дается 15-40 минут, в зависимости от требуемой глубины цианированного слоя.

Высокотемпературному цианированию при 820-860° подвергаются детали, изготовленные из малоуглеродистых и средне-углеродистых конструкционных сталей.

Цианирование стали в газовой среде (нитро-цементация). Процесс газового цианирования стали осуществляется в газовой среде, которая состоит из смеси аммиака и газов, содержащих углерод. Такими являются: природный саратовский газ, генераторные газы и пиролизный газ.

Сущность процесса газового цианирования заключается в том, что углеродсодержащие газы и аммиак, входящие в состав газовой смеси, при температурах 520-850°, разлагаясь, выделяют атомарный углерод и азот, которые диффундируют в поверхностный слой стальных изделий.

Технология процесса газового цианирования заключается в том, что изделия перед процессом газового цианирования подвергают очистке от грязи, масла и ржавчины. После чего поверхности, не подлежащие цианированию, омедняются, затем изделия укладывают в специальные приспособления, предохраняющие их от деформации, и загружают в муфель нагретой печи. Изделия должны быть расположены в приспособлениях так, чтобы зазор между ними был не менее 15-20 мм, а расстояние между изделиями и стенками муфеля печи 50 мм. При таком размещении обеспечивается нормальная циркуляция газов между изделиями.

Процесс газового цианирования проводится в ретортных или муфельных печах с газовым или электрическим обогревом. Газовая смесь подается в печь с помощью специального оборудования. Соотношение количества аммиака и цементирующего газа, подающихся в муфель печи, обычно устанавливается 1:3 (1 л/мин аммиака и 3 л/мин цементирующего газа).

Отработанные газы, выходящие из муфеля печи по специальной трубке, поджигаются и сгорают.

В практике существуют два вида газового цианирования: низкотемпературное и высокотемпературное.

Низкотемпературное газовое цианирование применяется для обработки режущего инструмента, изготовленного из легированных быстрорежущих сталей. Процесс низкотемпературного газового цианирования обычно проводится при температурах 520- 560°. Выдержка дается различная - от нескольких минут до 2,5 часа. В зависимости от продолжительности выдержки глубина цианированного слоя может достигать 0,03-0,06 мм. После цианирования инструмент подвергают низкому отпуску.

Высокотемпературному газовому цианированию подвергаются детали, изготовленные из малоуглеродистых, среднеуглероди-стых и легированных сталей. При высокотемпературном газовом цианировании детали нагревают до температуры 830-860°. Продолжительность выдержки зависит от требуемой глубины цианированного слоя и может быть от нескольких минут до 6-7 часов. Глубину цианированного слоя можно получить различную - от 0,2 до 1,1 мм. Детали после цианирования подвергают закалке (непосредственно из печи) с последующим низким отпуском.

Цианирование стали в твердой среде применяется для повышения твердости и прочности режущего инструмента, изготовленного из быстрорежущих сталей. В качестве цианирующей среды применяются специальные порошки, в состав которых входят древесный уголь, желтая или красная кровяная соль и кальцинированная сода. При температуре 520- 570° красная кровяная соль разлагается и выделяет атомарный углерод и азот. Выделившийся углерод и азот диффундируют в поверхностный слой стального инструмента.

3. Алитирование и силицирование стали

Процесс насыщения поверхностного слоя стальных и чугунных изделий алюминием называется алитирование м.

Поверхность изделий, обработанных методом алитирования, приобретает высокую жаростойкость и твердость. Алитирован-ные.изделия могут работать длительное время при высоких температурах (800-1000°), не теряя жаростойкости и твердости.

Алитирование может производиться в твердой, газовой и жидкой средах.

В практике чаще всего применяется способ алитирования в твердой среде. Процесс алитирования в твердой среде заключается в том, что изделия, уложенные в специальные ящики или реторты, пересыпают алитирующими порошками и нагревают до 950-1050°, где выдерживают в течение 4-12 часов. Глубина алитированного слоя, в зависимости от времени выдержки, может быть различной - от 0,1 до 1 мм. После алитирования изделия подвергаются диффузионному отжигу при температуре 950-1000° с выдержкой от 3 до 6 часов. Диффузионный отжиг устраняет хрупкость поверхностного слоя алитированных изделий. В состав алитирующих порошков входят ферроалюминие-вый или ферроалюминиевомедный сплавы и хлористый аммоний.

Силицирование стали. Для повышения износоустойчивости, сопротивляемости коррозии, а также для увеличения жаростойкости стальных и чугунных изделий применяется химико-термическая обработка, называемая сили-цированием. Этот вид химико-термической обработки заключается в насыщении поверхностного слоя стальных и чугунных изделий кремнием.

Силицирование может производиться в твердой и в газовой средах.

При силицировании в твердой среде изделия укладывают в специальные ящики, пересыпают силицирующей смесью и нагревают до 1100-1200°. Выдержка при этих температурах в течение 5-6 часов обеспечивает глубину силицированного слоя до 0,1 мм.

Силицирование в газовой среде производится несколько иначе. Детали помещают в специальную герметически закрытую реторту, пересыпают сили-цирующими порошками. Находящиеся в реторте изделия нагревают до,950- 1050°, после чего в нее подают газ - хлор. В результате химических реакций, происходящих при взаимодействии хлора с силицирующей смесью, выделяется атомарный кремний, который и диффундирует в поверхностный слой изделий.

При выдержке в течение 4-5 часов глубина силицированного слоя достигает 0,5-0,6 мм.

В качестве силицирующих порошков применяют смесь из 75% ферросилиция и 25% шамота, при газовом силицировании детали пересыпают ферросилицием.

4. Коррозия металлов

Разрушение металлов и металлических сплавов под действием окружающей среды называется коррозией. Подавляющее большинство технических металлов в различной степени подвержено коррозии.

Явление коррозии обычно начинается с поверхности и затем распространяется в глубину металлов, снижая этим их механические свойства. Среда, в которой протекают коррозийные процессы, оказывает большое влияние на их характер, в связи с чем различают два основных вида коррозии: химическую и электрохимическую. Химическая коррозия возникает в результате воздействия на металлы сухих газов и жидкостей, которые не являются проводниками электрического тока (бензин, масла, смолы и т. п.). При таком виде коррозии на поверхности металлов образуются пленки окислов. У некоторых металлов (алюминий, хром, молибден) пленки окислов обладают высокой прочностью, которая и предохраняет металл от разрушения. У железа и других черных металлов пленки окислов непрочны, поэтому в таких пленках происходят местные разрушения, которые и являются причиной дальнейшего протекания коррозийных процессов, разрушающих металл на большую глубину. Окисление металлов при повышенных температурах с образованием на их поверхности окалины является типичным видом химической коррозии.

Электрохимическая коррозия является результатом воздействия на металлы различных электролитов - кислот, щелочей, растворов солей, воды с растворенными в ней газами и посторонними примесями. Все эти жидкости являются хорошими проводниками тока.

Рис. 28. Основные виды коррозии:

1 - равномерная коррозия; 2 - местная коррозия; 3 - межкристаллитная коррозия

Одним из наиболее распространенных видов электрохимической коррозии является атмосферная коррозия металлов, сущность которой заключается в следующем. Из физики известно, что пластинки, изготовленные из разнородных металлов и соединенные между собой, при погружении в электролит образуют гальванические пары. При этом металл, обладающий более высоким потенциалом, будет являться катодом, а металл с более низким потенциалом - анодом. В промышленности наибольшее применение имеют не чистые металлы, а металлические сплавы, состав которых не является однородным. Перлитная сталь состоит из зерен феррита и цементита и других примесей, в результате чего получается множество гальванических пар, в которых зерна феррита являются катодом, а зерна цементита анодом. При соприкосновении с влажным воздухом на поверхности стали конденсируется влага в виде водяной пленки, кото-Рая является в данном случае электролитом. Благодаря этому происходит возникновение гальванических токов, являющихся основной причиной коррозии металла. Следовательно, электрохимическая коррозия отличается от химической тем, что при ней происходят электрохимические процессы вследствие возникновения гальванических токов.

Разрушения металлов вследствие коррозии могут проявляться по-разному. В зависимости от характера разрушения они разделяются на три вида: равномерная, местная и межкристаллитная коррозия (рис. 28). При равномерной коррозии разрушение происходит равномерно по всей поверхности металла или сплава. Местная коррозия отличается тем, что разрушения происходят на отдельных участках поверхности металла. Причиной такой коррозии является неровная поверхность металла с наличием на ней рисок, царапин, задиров и т. п. Межкристаллитная коррозия 3 характеризуется разрушением границ зерен металла.

Коррозия металлов причиняет огромные убытки народному хозяйству. Основными металлами в машиностроении и в других отраслях народного хозяйства являются черные металлы, т. е. железо, сталь и чугун. Они обладают слабой стойкостью против коррозии, благодаря чему постоянно выходит из употребления громадное количество черных металлов. Вопросу борьбы с коррозией в Советском Союзе придается большое значение. В ряде научно-исследовательских институтов, в лаборатории Академии наук СССР проводятся большие научно-исследовательские работы по изучению явления коррозии и борьбы с ней.

Существуют различные способы защиты металлических изделий от коррозии. Способы эти заключаются в металлическом или неметаллическом покрытии металлов или в искусственном создании на их поверхности окисных пленок.

Металлические покрытия металлов производятся:

а) горячим способом (лужение, цинкование, свинцевание), т. е. погружением предварительно очищенных с поверхности металлических изделий в расплавленный цинк и т. д.;

б) гальваническим способом, путем погружения изделий в электролит соответствующего состава, причем изделия в данном случае будут являться катодами;

в) диффузионным способом (алитирование, силицирование, хромирование);

г) металлизацией, оксидированием (воронением);

д) путем создания искусственных окисных пленок на поверхности изделий.

Защита металлов от коррозии неметаллическими покрытиями заключается в окраске, их поверхности различными красками, лаками и др.

Оксидирование является методом химической и электрохимической обработки поверхности металлов. Стальные изделия оксидируются (воронятся) в концентрированных растворах щелочей в присутствии различных окислителей (азотистокислый натрий). Процесс оксидирования производится при температуре кипения раствора в течение от 10 минут до 1 часа. В результате такой обработки поверхность стальных изделий покрывается оксидной пленкой толщиной от нескольких тысячных долей микрона до двух микрон, в зависимости от концентрации раствора, его температуры и времени выдержки.

Процесс химико-термической обработки стали применяется с целью изменения состава, структуры и свойств поверхностного слоя стали, влияющих на износостойкость трущихся поверхностей, стойкость их против коррозии или жаростойкость при сохранении Достаточной вязкости сердцевины.

Химико-термическая обработка основана на высокотемпературной диффузии, т. е. проникновении в поверхность стали атомов различных элементов при высокой температуре. Она протекает в виде трех элементарных процессов.

Первый процесс - диссоциация - состоит в распаде молекул и образовании активных атомов диффундирующего элемента.

Второй процесс - адсорбция - происходит на границе металла и состоит в поглощении его поверхностью свободных атомов.

Третий процесс - диффузия - характеризуется проникновением насыщенного элемента в глубь металла. В результате образуется диффузионный слой (твердый раствор или химическое соединение) с различной концентрацией диффундирующего элемента и° мере удаления от поверхности металла.

В зависимости от того, каким элементом насыщают поверхностный слой, различают следующие, наиболее применяемые для автомо-бильных деталей виды химико-термической обработки: цементация, азотирование, цианирование и диффузионная металлизация.

Цементация представляет процесс поверхностного насыщения стали углеродом при нагреве в твердом карбюризаторе или в газовой среде.

При первом способе в качестве твердого карбюризатора используют смесь древесного угля и углекислых солей бария ВаС03 и натрия Na2C03, которые добавляют к древесному углю в пределах 10-40%. Они ускоряют и активизируют процесс цементации, являясь дополнительными источниками углерода.

Процесс проходит в герметичных стальных ящиках, заполненных смесью карбюризатора и изделиями. Ящики помещают в нагревательные печи, где и выдерживают их при высокой температуре в течение нескольких часов. За это время углерод угля соединяется с кислородом воздуха, находящегося в ящике, и образуется окись углерода. Окись углерода разлагается на двуокись и атомарный углерод, который диффундирует в поверхность стальных изделий. ‘

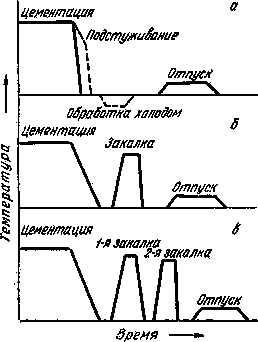

По окончании цементации детали подвергают нормализации и закалке, улучшающей структуру металла.

Газовая цементация имеет ряд преимуществ перед цементацией в твердом карбюризаторе и получила более широкое применение.

В этом случае науглероживание поверхности стального изделия проводится в герметичных печах, в которые непрерывно подается цементующий газ (СН4 - метан и др.). Разлагаясь при высокой температуре, метан образует атомарный углерод, который поглощается сталью.

Концентрация углерода в поверхностном слое стали при цементации составляет 0,8-1,0%.

Азотирование стали - процесс диффузионного насыщения поверхностного слоя азотом в атмосфере аммиака NH3 при температуре 500-700 °С.

При азотировании детали нагревают в герметичной печи, через которую пропускают аммиак. В момент нагрева аммиак разлагается с выделением атомарного азота, который поглощается поверхностью детали и проникает вглубь.

Азотирование, проводимое с целью создания антикоррозионного покрытия, длится 0,5-1 ч, а с целью повышения твердости значительно дольше - до 30-80 ч. Толщина азотированного слоя в этом случае достигает 0,3-0,6 мм.

Цианирование представляет процесс одновременного насыщения стали углеродом и азотом, который протекает в жидких расплавленных солях, содержащих цианистый натрий NaCN при температуре 820-960 °С.

В зависимости от температуры и состава ванны получают различную структуру и степень насыщения поверхностного слоя деталей. По сравнению с цементированием цианированный слой обладает большей сопротивляемостью износу, большей твердостью лучшим сопротивлением коррозии. U Относительно низкая температура процесса цианирования и малая продолжительность (0,5-1,5 ч) позволяют проводить по окончании процесса закалку, в результате чего получается высокая твердость поверхности.

Недостатком цианирования является повышенная токсичность газовых выделений цианистых солей, что требует выполнения особых требований техники безопасности.

Диффузионная металлизация - процесс диффузионного насыщения поверхности стали различными металлами. При насыщении алюминием процесс называется алитированием, хромом - хромированием и т. д.

Алитирование имеет целью получение высокой жаростойкости и проводится в твердой или жидкой средах. При алити-ровании в твердой среде детали помещают в стальной ящик с алитирующим порошком (49% порошка алюминия, 49 окиси алюминия и 2% хлористого аммония NH4C1). При нагреве до 950-1050 °С хлористый аммоний начинает взаимодействовать с алюминием, образуя А1С13, который разлагается с выделением атомарного алюминия, диффундирующего в сталь. Выдержка при указанной температуре в течение 3-12 ч дает возможность получить толщину слоя насыщения равной 0,3-0,5 мм.

Жидкостное алитирование производят в ванне с расправленным алюминием при температуре 750-800 °С.

Хромирование преследует цель получения высокой твердости, износостойкости, жаростойкости и коррозионной стойкости при насыщении поверхности стали хромом, которое проводят в твердой или жидкой средах. При жидкостном хромировании используют соли ВаС12 и NaCl, в которые добавляют 10-15% хлорида хрома. Сущность процессов хромирования аналогична алйтированию.

К атегория: - Автомобильные материалы и шины

Химико-термическая обработка стали (ХТО) – поверхностное насыщение стали соответствующим элементом путем его диффузии из внешней среды при высокой температуре. ХТО включает три последовательные стадии:

1. Диссоциация – распад молекул и образование активных атомов диффундирующего элемента в насыщающей среде вблизи поверхности. Например:

2СО → СО 2 +С ат; 2NH 3 → 3H+N ат

2. Адсорбция (поглощение) образовавшихся активных атомов поверхностью насыщения. Происходит на границе газ – металл.

3. Диффузия – перемещение адсорбированных атомов от поверхностных вглубь обрабатываемого металла. В результате образуется диффузионный слой. Это слой материала детали у поверхности насыщения, отличающийся от исходного по химическому составу. На поверхности слоя концентрация диффундирующего элемента наибольшая, по мере удаления от поверхности концентрация падает. Глубина проникновения будет представлять толщину слоя. Материал детали под диффузионным слоем, не затронутый воздействием окружающей активной среды, называют сердцевиной. Процесс диффузии возможен только при наличии растворимости диффундирующего элемента в обрабатываемом металле и достаточно высокой температуре, обеспечивающей необходимую энергию атомам.

Рассмотрим некоторые виды химико-термической обработки.

Цементация стали . Цементацией (науглероживанием) называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде – карбюризаторе. Как правило, цементацию проводят при температурах выше точки А С3 (930-950 0 С), когда устойчив аустенит, растворяющий углерод в больших количествах (до 2,14%).

Окончательные свойства цементированные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации.

Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении. Для цементации обычно используют низкоуглеродистые (0,1-0,2 %С), чаще легированные, стали. Для цементации крупногабаритных деталей применяют стали с более высоким содержанием углерода (0,25-0,3%). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

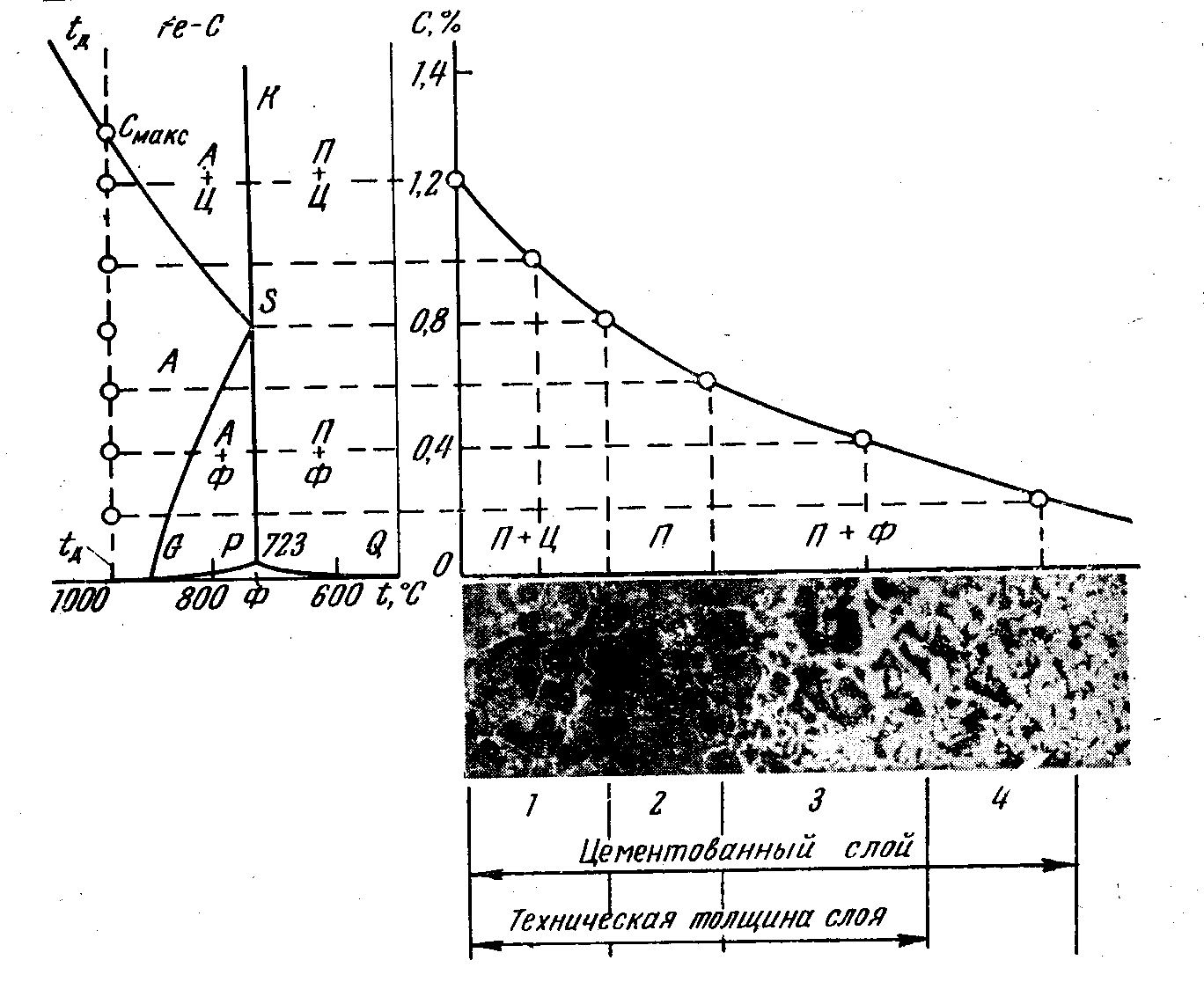

Цементированный слой имеет переменную концентрацию углерода по толщине слоя. На поверхности количество углерода должно составлять 0,8-1,0% (max 1,2%С).

Различают два основных вида цементации: в твердой и в газовой средах. При цементации в твердой науглероживающей среде (в твердом карбюризаторе) в качестве карбюризатора используется древесный уголь с добавками углекислых солей (ВаСО 3 , Na 2 CO 3 и др.) в количестве 10…40%. (Готовые карбюризаторы выпускаются промышленностью).

Глубина цементированного слоя составляет обычно около 0,5…1,5мм, на что потребуется весьма много времени (при температуре 930 0 С примерно 1 ч на каждые 0,1…0,12 мм толщины слоя). Цементацию в твердом карбюризаторе применяют в единичном и мелкосерийном производстве.

Газовая цементация. Этот процесс осуществляют нагревом изделия в печах с герметичной камерой, наполненной цементирующим газом. Цементирующими газами являются окись углерода и газообразные углеводороды, разложение этих соединений приводит к образованию активного атомарного углерода: 2СО→СО 2 +С (ат) ; СН 4 →2Н 2 +С ат.

Наибольшее распространение в качестве газового карбюризатора получил природный газ, содержащий 92-96% СН 4 . Применяют также газы, образующиеся при распаде керосина, бензола и др.

Применяют газовую цементацию при серийном и массовом производстве изделий. Окончательные свойства изделий (твердость, износостойкость и др.) достигаются в результате термической обработки, выполняемой после цементации. Этой термообработкой исправляется структура, измельчаются зерна и достигается необходимая твердость слоя и сердцевины. Такой ТО является закалка (t зак выше А С1 сердцевины – 820-850 0 С) и низкий отпуск (160-180 0 С). После термической обработки твердость слоя 59-62 HRC, сердцевины 15-30 HRC, в зависимости от состава сталей.

Азотирование – процесс диффузионного насыщения стали азотом. Азотирование повышает твердость поверхностного слоя изделия, его износостойкость, пределы выносливости и сопротивление коррозии в атмосфере, воде, паре. Твердость азотированного слоя выше цементованного и сохраняется до температур 400-500 0 С, а цементированного – до 200-250 0 С. Азотированию подвергают в основном легированные среднеуглеродистые стали. Азотированный слой приобретает высокую твердость сам, без последующей термической обработки, а размеры изделия изменяются мало, поэтому азотирование проводят на готовых изделиях, прошедших окончательную термическую (закалка + высокий отпуск) и механическую обработки. Температура азотирования 500-600 0 С. Для достижения рекомендуемой толщины слоя (0,25-0,75 мм) продолжительность процесса составляет десятки часов (24…60 ч).

Нитроцементация – процесс диффузионного насыщения поверхностного слоя стали одновременно азотом и углеродом в газовой среде, состоящей из науглероживающего газа и аммиака. Температура нитроцементации (НЦ) 840-860 0 С, продолжительность 4-10 ч, толщина нитроцементированного слоя 0,2-1,0 мм. Установлено, что при одновременной диффузии углерода и азота ускоряется диффузия углерода поэтому скорость роста цементированного и нитроцементированного слоев практически одинакова, хотя температура НЦ почти на 100 0 С ниже цементации. Используемое оборудование аналогично газовой цементации.

Для НЦ используют смесь аммиака и природного газа. НЦ подвергают углеродистые и легированные стали, содержание углерода до 0,25%. После НЦ следует закалка непосредственно из печи, после закалки – отпуск 160-180 0 С. Твердость НЦ слоя HRC 58-60. НЦ подвергают изделия сложной конфигурации, склонные к короблению. Нитроцементацию широко применяют на автомобильных и тракторных заводах.

Цианирование – процесс диффузионного насыщения поверхностного слоя стали одновременно азотом и углеродом в расплавленных цианистых печах. Окончательные свойства цианированный слой приобретает после закалки и низкого отпуска. Твердость слоя HRC 58-62, слой имеет большую износостойкость чем нитроцементированный, эффективно повышает предел выносливости. Основной недостаток цианирования – высокая токсичность цианистых ванн, высокая стоимость применяемых химикатов.

Борирование – диффузионное насыщение поверхностного слоя стали бором при нагревании в борсодержащей среде. Борирование обеспечивает высокую абразивную износостойкость, коррозионную и окалиностойкость. Борированию подвергают детали нефтяного и горнобурового оборудования, штампы и детали пресс-формы.

Силицирование – диффузионное насыщение поверхности стали кремнием. Силицирование придает высокую коррозионную стойкость (в морской воде, соляной и азотной кислотах), окалиностойкость (до 750 0 С). Толщина слоя составляет 0,3-1,0 мм. Силицированию подвергают детали оборудования для химической, бумажной и нефтяной промышленности.

Диффузионная металлизация . Диффузионное насыщение поверхности стали металлами (Cr, Al, Zn и др.). Поверхность, обогащенная этими элементами, приобретает ценные свойства, к числу которых относятся высокая жаростойкость и коррозионная стойкость, твердость и др. Наиболее распространенными являются:

Диффузионное хромирование – насыщение поверхности стали хромом. Процесс обеспечивает повышенную окалиностойкость (до 800 0 С), высокую коррозионную стойкость в воде, паре, щелочах, кислотах. Хромирование сталей с содержанием углерода 0,4% и более повышает твердость и износостойкость. Толщина хромированного слоя 0,1…0,2 мм.

Алитирование – насыщение поверхности стали алюминием; при этом сталь приобретает высокую окалиностойкость (до 850-900 0) и сопротивление коррозии в атмосфере и морской воде.

Применяют также насыщение поверхности стали одновременно двумя и более элементами (многокомпонентное насыщение).

Сталь представляет собой сплав железа с углеродом, концентрация которого не превышает 2,14%. В стали общего назначения его содержание колеблется от 0,05 до 1%. Ни одна сфера деятельности человека не обходится без этого сплава. Его используют как для создания объемных конструкций, так и при производстве сверхточного оборудования.

Углерод и другие примеси в составе стали

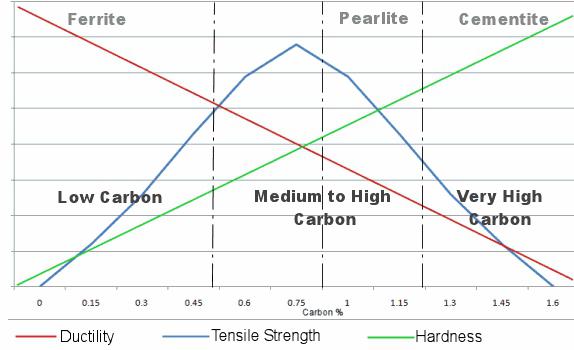

Легирование железа углеродом состоит из двух этапов. На первом к железу добавляют 6,67% углерода, в результате чего образуется карбид железа, или цементит. При нормальных условиях обычная сталь состоит из двух гомогенных фаз - цементита и феррита. При нагревании цементит растворяется в железе с образованием аустенита. Концентрация углерода влияет на основные механические свойства стали. Ее увеличение способствует снижению пластичности и вязкости, повышению твердости и прочности вещества. Кроме того, углерод повышает литейные свойства, но ухудшает свариваемость и обрабатываемость рассматриваемого материала.

В стали также присутствуют различные примеси, наличие которых обусловлено технологией производства либо попаданием из железной руды. Марганец и кремний являются специальными добавками, вводимыми в состав стали с целью удаления сернистых соединений железа и двухвалентного оксида. Концентрация кремния находится в пределах 0,4%, а марганца - 0,8%. Марганец и кремний также повышают предел прочности и упругость соответственно (чуть ниже представлен график термической обработки стали).

Фосфор повышает прочность вещества, уменьшая пластичность и вязкость. Отрицательное воздействие элемента заключается в придании стали хладноломкости, поэтому при производстве не допускается превышение его содержания в 0,045%. Сера обуславливает красноломкость сплава, ее концентрация ограничена 0,05%.

Типология

Существует несколько классификаций стали.

1. В зависимости от химического состава:

- углеродистые, в них присутствует железо, углерод и примеси;

- легированные с различными специальными добавками.

2. В зависимости от концентрации углерода:

- высокоуглеродистые (свыше 0,7 %);

- среднеуглеродистые (0,25 - 0,7 %);

- низкоуглеродистые (до 0,25 %).

3. По назначению:

- конструкционные;

- инструментальные;

- специального назначения.

4. В зависимости от качества:

- обыкновенного качества,

- качественные,

- высококачественные;

- особо высококачественные.

Термическая обработка стали. Основная информация

Назначение термической обработки стали - изменение структуры сплава, а

следовательно, и его свойств, например, придание изделию твердости и хрупкости или, наоборот, мягкости и пластичности.

Суть процессов заключается в нагревании стальной заготовки, ее выдержке и охлаждении. Все это происходит при строгом соблюдении определенных параметров, в частности, температуры и скорости. На режимы влияет и классификация сталей. Термическая обработка сталей определенных видов требует разных условий для достижения одного и того же результата.

Упрощенно структурные изменения стали при нагревании можно отобразить в таблице.

Твердость аустенита в 2-2,5 раза выше таковой феррита. Последний более пластичен. При охлаждении структура сплава изменяется в обратной последовательности.

Основные виды термической обработки стали - закалка, нормализация, отпуск, отжиг.

Отжиг

Технология этого процесса состоит из нагревания стальных заготовок, выдержки с последующим медленным охлаждением, после чего в металле достигается равновесная структура. Его задачей является уменьшение внутреннего напряжения в сплаве, а также увеличение пластичности. Такая термическая обработка стали подразделяется на два рода. Они имеют существенные различия. В первом случае термическая обработка стали не подразумевает структурных изменений, основанных на фазовых превращениях.

Отжиг I рода

Данный вид термообработки подразделяют на 4 группы:

- Гомогенизация . Сплавам после кристаллизации присущ неравномерный состав химических компонентов как для одного зерна, так и для всего объема слитка, что обуславливается разными температурами плавления элементов. Такие неравновесные структуры в большей степени характерны для легированных сталей. Поскольку уравновешивание химического состава происходит благодаря диффузии, для его осуществления требуются высокие температуры. До 1100-1200 ºС заготовки стали нагреваются в специальных печах, в которых выдерживаются от 8 до 15 часов, после чего происходит медленное охлаждение в печи (6-8 часов) до 800-850 ºС. После достижения необходимой температуры заготовки доохлаждаются на воздухе. Такая термическая обработка легированных сталей обеспечивает их пластичность, что значительно облегчает их обработку деформацией.

- Рекристаллизационный отжиг. Его применяют для снятия эффекта упрочнения стали, связанного с холодной пластической деформацией, в результате которой образуются дефекты кристаллической решетки, называемые дислокациями и вакансиями. При образовании такой структуры происходит сплющивание и вытягивание зерен металла, из-за чего возникает наклеп и уменьшается пластичность сплава.

Данная технология термической обработки стали подразумевает нагрев до температур выше на 100-200 ºС начала кристаллизации (приблизительно 500-550 ºС).

Продолжительность выдержки варьируется от 0,5 до 2 часов, затем производится медленное охлаждение. Изменение структуры происходит за счет образования новых зерен и постепенного исчезновения деформированных. Таким образом, происходит уменьшение дефектов кристаллической решетки.

- Отжиг для снятия остаточных напряжений. Внутренние напряжения в стальных деталях возникают в результате таких процессов, как сварка, литье, резание, шлифовка, горячая деформация. Они достигают достаточно больших величин. В итоге вкупе с рабочими впоследствии вызывают разрушение металла.

Для устранения данного явления осуществляют отжиг при температуре ниже кристаллизационной (727 ºС). При проведении процесса продолжительностью в 20 часов при 600 ºС напряжения практически полностью ликвидируются. Для уменьшения длительности процесса температуру увеличивают до 680-700 ºС.

Отжиг II рода

С помощью этого процесса равновесная структура материала достигается при фазовых превращениях. Структура стали после термической обработки частично или полностью изменяется. Кардинальное изменение строения сплава происходит благодаря двойной перекристаллизации, в результате которой происходит уменьшение размеров зерен, устранение внутренних напряжений, снятие наклепа. Виды термической обработки стали - полный (смягчающий) и неполный отжиг.

Полный отжиг

В результате данного процесса происходит превращение крупной ферритно-перлитной структуры в мелкую аустенитную, которая при медленном охлаждении (30-50 ºС) преобразуется в мелкую ферритно-перлитную. Таким способом обрабатывается конструкционная сталь с целью повышения пластичности и снижения твердости.

Неполный отжиг

В результате неполного отжига пластинчатый перлит превращается в зернистый ферритоцементит, проходя через стадию аустенита (около 780 ºС). Такой процесс используется для инструментальных сталей.

Поскольку отжиг является достаточно продолжительной операцией (до 20 часов), в качестве альтернативы применяется нормализация вещества. Это термическая обработка стали, в результате которой улучшается ее обрабатываемость резанием, исправляется структура сварных швов, а также происходит подготовка сплава к закалке. Температура процесса превышает точки А сз или А ст в зависимости от вида стали на 30-50 ºС.

Нормализация - это, как правило, термическая обработка углеродистых сталей. В результате не требуется дальнейшая закалка среднеуглеродистых сталей и некоторых специальных, поскольку необходимая для использования деталей прочность достигается благодаря нормализации. Структура нормализованной стали - сорбит.

Закалка

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 - -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой - вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

Отпуск

Это термическая обработка стали, направленная на ослабление внутренних напряжений, которые возникают при закалке, а также на повышение вязкости. Такая обработка применяется к сталям, которые претерпели полиморфные превращения. Режимы термической обработки стали включают нагрев до температуры 150-650 ºС, выдержку и охлаждение, скорость которого роли не играет. В процессе отпуска более твердые, но неустойчивые структуры преобразуются в более пластичные и стабильные. Отпуск бывает высоким, средним и низким.

При низком отпуске происходит нагрев до 150-250 ºС, последующая выдержка до 1,5 часов и охлаждение на воздухе либо в масле. Изменяется кристаллическая решетка мартенсита, которая не оказывает влияния на твердость, повышает вязкость и снимает внутренние напряжения. Таким способом обрабатывают режущий и измерительный инструмент.

При среднем отпуске происходит нагрев до 300-500 ºС. Структура стали представлена трооститом отпуска. Стальные деталям после обработки присущи высокие упругие свойства и прочностные характеристики. Так происходит обработка пружин, мембран, рессор.

Для высокого отпуска характерна температура нагрева в 450-650 ºС, что приводит к образованию сорбита. Изделия становятся менее твердыми, пластичными, имеют высокую ударную вязкость. Ему подвергаются зубчатые передачи, оси, валки и другие ответственные детали механизмов.

Химико-термическая обработка стали

Она способствует повышению прочности и твердости сплава, его коррозионной стойкости, приданию антифрикционных и износостойких свойств. Этот процесс включает как термо-, так и химическое воздействие на состав, структуру и свойства поверхностного слоя сплава.

Химико-термическая обработка стали базируется на таких процессах, как диссоциация, диффузия и адсорбция. В зависимости от насыщающего элемента она подразделяется на азотирование, цементацию, цианирование и др.

Цементация

Задачей цементации является получение твердой поверхности на деталях из низкоуглеродистой стали при достаточно вязкой сердцевине. Процесс проводится в карбюризаторе при 930-950 ºС, поскольку при такой температуре наиболее устойчив аустенит. Указанным способом обрабатывают как низкоуглеродистые, так и легированные сплавы. На обработку влияет и классификация сталей. Термическая обработка сталей определенных видов требует особых параметров для достижения результата.

Цементацию подразделяют на твердую и газовую. При второй становится возможным получение определенного содержания углерода в поверхностном слое, сокращение продолжительности процесса, автоматизация. Это более совершенный способ в сравнении с твердой цементацией.

Термическая обработка проводится для уменьшения зернистости сердцевины и цементированного слоя, а следовательно, для улучшения механических свойств. Температурная обработка заключается в двойной закалке и низком отпуске при температурах 160-180 ºС.

Азотирование

Оно предполагает насыщение атомами азота поверхностных слоев деталей из легированных сталей посредством диффузии. В результате происходит реакция азота с легирующими элементами (молибденом, хромом, алюминием) с образованием твердых и стойких соединений - нитридов.

Преимуществом является более низкая температура обработки по сравнению с процессом цементации - 500-600 ºС. Кроме того, азотированный слой обладает более высокими механическими показателями и коррозийной стойкостью (эти свойства сохраняются при температурах до 500 ºС). Характеристики цементованного слоя устойчивы при температурах до 220 ºС.

Цианирование

Это процесс единовременного наполнения поверхности стали атомами азота и углерода. Технология предполагает использование как жидкой, так и газовой фазы. Цианирование может быть также низко- и высокотемпературным.

При жидкостном применяются специальные ванны, наполненные цианистыми и нейтральными солями. После насыщения поверхности азотом процесс фактически превращается в цементацию. При низкотемпературном цианировании детали в дальнейшем подвергаются дополнительной термообработке.

Газовое цементирование происходит в среде, содержащей нитрирующие и цементирующие газы. При таком способе цианирования глубина обработанных слоев достигает 1,8 мм.

Химико-термической обработкой называют процесс изменения химического состава, структуры и свойств поверхностных слоев и металла.

Такая обработка применима к деталям, от которых требуется твердая и износоустойчивая поверхность при сохранении вязкой и достаточно прочной сердцевины, высокая коррозионная стойкость, высокое сопротивление усталости.

Химико-термическая обработка стали основана на диффузии (проникновении) в атомно-кристаллическую решетку железа атомов различных химических элементов при нагреве стальных деталей в среде, богатой этими элементами.

Наиболее распространенными видами химико-термической обра-ботки стали являются: цементация — насыщение поверх-ности стальных деталей углеродом; азотирование — насыщение поверхности стальных деталей азотом; цианирование — одновремен-ное насыщение поверхности стальных деталей углеродом и азотом.

Кроме этих основных видов хи-мико-термической обработки, в про-мышленности применяют также поверхностное насыщение стали метал-лами: алюминием, хромом, кремнием и др. Процесс этот называется диф-фузионной металлизацией стали.

Цементация.

Цементация — про-цесс поверхностного насыщения сталь-ных деталей углеродом. Цель цементации получить детали с вязкой сердцевиной и твердой поверхностью. Такие детали во время работы не разрушаются от уда-ров и хорошо сопротивляются истиранию. Цементации подвергают детали из углеродистой и легированной стали с содержанием угле-рода от 0,08 до 0,35%. Богатые углеродом смеси, применяемые для цементации, — карбюризаторы — могут быть твер-дыми, жидкими и газообразными.

Цементация в твердом карбюризаторе производится путем на-грева деталей, упакованных в железные ящики (рис. 68) вместе с карбюризатором.

Карбюризатор представляет собой порошкообразную смесь, состоящую из древесного угля (70%), углекислого бария ВаСO 3 (20—25%) и углекислого кальция СаСO 3 (3—5%).

Температуру цементации принимают на 20—50° выше точки А C 3 . Температура до 920—930° С позволяет почти в два раза сократить длительность процесса без ухудшения механических свойств стали. Насыщение стали углеродом происходит путем непосредственного соприкосновения частиц угля с поверхностью стальных деталей в газовой среде, которая служит передатчиком углерода. При пра-вильном подборе карбюризатора содержание углерода в поверх-ностном слое не превышает 1,0—1,10%, что можно считать нормальным. Продолжительность цементации — от 5 до 15 и более часов в зависимости от глубины науглероживания и марки стали. Для це-ментации могут быть использованы самые разнообразные печи — камерные, непрерывного действия, с вращающейся ретортой, обо-греваемые мазутом, газом или электрические.

Жидкостной цементации подвергают мелкие изде-лия; их погружают в расплавленные соляные ванны, состоящие из 75-85% Na 2 CO 3 (сода), 10-15% NaCl(поваренная соль) и 6—10% SiC(карбид кремния).

Газовая цементация в окиси углерода СО впервые была применена П. П. Аносовым. Сущность ее состоит в том, что цементируемые изделия нагревают и выдерживают при температуре 920—950° С в печи, куда в течение всего процесса непрерывно по-дается цементирующий газ. Для этой цели используют природный газ, состоящий в основном из метана СН 4 , или искусственные газы, получаемые в результате разложения (пиролиза) нефтепродуктов— керосина, различных масел, бензола, пиробензола и др. Основной составляющей искусственных газов также является метан СН 4 .

Детали загружают в муфельные печи, в которые вводят цемен-тирующие газы. При газовой цементации продолжительность про-цесса сокращается в 2—2,5 раза. Так, для получения цементован-ного слоя глубиной 1,0—1,2 мм требуется затратить 4—5 часов. Кроме этого, газовая цементация обладает и другими преимущест-вами: возможностью регулировать процесс за счет изменения коли-чества и химического состава подаваемого газа: отсутствием гро-моздкого оборудования и угольной пыли; возможностью произво-дить закалку непосредственно из печи. Процесс газовой цементации более экономичен.

Азотирование.

Азотированием называется насыщение поверх-ности стали азотом. Основоположником азотирования стали явля-ется русский ученый проф. Н. П. Чижевский, который впервые ис-следовал и применил этот процесс. Для азотирования используют аммиак NH 3 . Сущность азотирования заключается в том, что ам-миак при температуре 500—750° С разлагается на азот и водород, и активные атомы азота (атомарный азот), диффундируя в поверхност-ный слой, сообщают поверхности стали большую твердость, не влияя на механические свойства сердцевины деталей. В промыш-ленности для изготовления деталей, подлежащих азотированию, в настоящее время широко применяют сталь марки 35ХМЮА или ее заменитель 35ХВФЮА. После окончательной механической обра-ботки детали закаливают от температуры 960° С с охлаждением в воде или в масле и подвергают отпуску при 600° С также с охлаждением в воде или в масле. Затем детали азотируют. Продолжитель-ность азотирования от 12 до 60 и даже до 90 часов в зависимости от требуемой толщины азотированного слоя и характера процесса.

Длительность выдержки деталей в потоке аммиака в печи влияет на глубину азотированного слоя. В среднем при 500° С азот за каж-дые 10 часов диффундирует на глубину 0,1 мм. На практике для сокращения времени азотирования процесс ведут путем ступенча-того нагрева: вначале в течение 12—15 часов при температуре 500— 520° С; затем температуру поднимают до 550—600° С и дают выдерж-ку 15—20 часов. При таком режиме длительность процесса удается сократить в 2,0—2,5 раза. В результате азотирования твердость стали достигает НВ 1000—1100; последующей термической обработ-ки не требуется.

Азотирование имеет ряд преимуществ перед цементацией: она дает незначительное изменение размеров деталей, обеспечивает бо-лее высокую твердость и износоустойчивость (при нагреве до тем-пературы 500—550° С твердость азотированных деталей не снижа-ется); сообщает деталям хорошую сопротивляемость действию пе-ременных нагрузок, высокий предел выносливости и коррози-онную стойкость. Недостаток азотирования — длительность про-цесса.

Азотирование применяют в машиностроении для получения вы-сокого качества дизельной аппаратуры, измерительного инстру-мента, зубчатых колес и др.

Цианирование — процесс одновременного насыщения поверх-ности стали углеродом и азотом для придания ей высокой твердости, сопротивляемости истиранию и коррозионной стойкости.

Одновременное присутствие в среде углерода и азота ускоряет их совместную диффузию в поверхностные слои стали. Такими средами могут быть расплавленные цианистые соли (жидкостное цианирова-ние), науглероживающие и азотирующие газы (газовое цианирова-ние), твердые порошки и пасты (твердое цианирование). Цианирова-нию подвергают углеродистые и легированные стали.

Существует два вида цианирования: высокотемпературное и низкотемпературное.

Высокотемпературное цианирование при-меняют для деталей из углеродистой и легированной стали с содер-жанием углерода 0,3—0,4% с целью получения твердого, хороша сопротивляющегося истиранию поверхностного слоя и вязкой серд-цевины. Такое цианирование проводится при температурах 780— 930° С, т. е. выше точки Л Г1 , когда сталь находится в состоянии аус-тенита и преобладает процесс насыщения ее углеродом. Этот вид цианирования широко применяют на автомобильных заводах для зубчатых колес и различных мелких деталей.

Низкотемпературное цианирование при-меняют для инструментов из быстрорежущей стали при температу-рах 500—600° С, т. е. ниже точки A C 1 , когда преобладает процесс насыщения стали азотом, с последующим медленным охлаждени-ем цианированного инструмента.

В последнее время на заводах вводится новый процесс циа-нирования — газовое цианирование, или нитроцементация. Газо-вое цианирование занимает промежуточное положение между газо-вой цементацией и азотированием и поэтому иногда называется нитроцементацией .

При газовом цианировании детали нагреваются в смеси газов, содержащих углерод и азот. Для этой цели используют смесь окиси углерода СО и аммиака ΝΗ 3 . При их химическом взаимодействии образуются активный углерод и азот. В последнее время газовое ци-анирование (нитроцементацию) производят в печах, оборудованных для газовой цементации, путем введения в рабочее пространство этих печей бензола или пиробензола.

Диффузионная металлизация.

Кроме указанных процессов на-сыщения поверхности стали углеродом и азотом, широко применяют насыщение стали алюминием, хромом, кремнием и др. Этот про-цесс применяют главным образом с целью получения стальных дета-лей, устойчивых против разъедания щелочами и кислотами, а так-же с целью повышения устойчивости стали против окисления горячи-ми печными газами, т. е. против окалинообразования.

Алитированием называется процесс насыщения поверхности стальных и чугунных деталей алюминием с целью повышения их жаростойкости. Алитированию подвергают главным образом мало-углеродистые стали. Процесс алитирования может происходить в твердой, жидкой и газообразной средах. Наиболее распространен способ алитирования в твердой среде. Детали, подлежащие алити-рованию, укладывают в железные ящики со смесью, состоящей из 49% порошка алюминия, 49% окиси алюминия и 2% хлористого аммония. Укладывать детали в ящики следует так же, как при це-ментации в твердом карбюризаторе. Ящики плотно закрывают крыш-ками, обмазывают огнеупорной глиной, погружают в печь и на-гревают в течение 5—10 часов при температуре от 900 до 1100° С. За это время образуется алитированный слой глубиной 0,3—1,0 мм.

После алитирования детали подвергаются диффузионному от-жигу при температуре около 1000° С с выдержкой 4—6 часов. В ре-зультате отжига содержание алюминия в поверхностном слое сни-жается, что уменьшает хрупкость алитированного слоя.

При алитировании в жидкой среде в стальном тигле расплавля-ют алюминий, насыщенный 6—8% железа, и в него погружают де-тали. Алитирование производится при температуре 750—800° С в течение 50—90 минут. Такая выдержка обеспечивает получение слоя глубиной 0,2—0,35 мм.

При газовом алитировании изделие вместе с порошком ферро-алюминия погружают в реторту и пропускают хлористый водород. После обменных реакций, протекающих при температуре 850 — 1000° С, атомарный алюминий диффундирует в поверхностные слои деталей.

Процесс газового алитирования длится обычно не более 4 часов. За это время можно получить алитированный слой глубиной 0,4 мм. После окончания процесса как жидкого, так и газового алитирова-ния рекомендуется производить диффузионный отжиг.

Диффузионным хромированием называют процесс насыщения поверхности стали хромом. Хромирование может производиться в твердых, газовых и жидких средах.

При хромировании в твердой среде применяют порошкообраз-ную смесь из 60—65% металлического хрома или феррохрома, 30— 35% глинозема и 5% хлористого аммония. Процесс ведется при температуре 1000—1150° С в течение 7—12 часов. При хромирова-нии низкоуглеродистой стали на поверхности деталей за это время образуется хромированный слой толщиной 0,1—0,25 мм.

При жидком хромировании изделия нагревают в ванне из рас-плавленных хлористых солей бария, магния и кальция с добавкой феррохрома и хлористого хрома. Процесс ведется при температуре 980-1000° С.

При хромировании в газообразной среде изделия нагревают до 950—1050° С в атмосфере парообразного хлористого хрома.

В низкоуглеродистых сталях хром растворяется в α-железе. В высокоуглеродистых сталях хром образует карбиды.

Хромированию подвергают различные детали и инструменты, от которых требуются высокая износоустойчивость, коррозионная стойкость и жаропрочность,—такие, как сверла, калибры, клапаны компрессоров и т. д. Жаростойкость хромированных сталей состав-ляет 800—850° С.

Силицированием называют процесс поверхностного насыщения стали кремнием с целью повышения кислотоупорности, сопротивле-ния износу и жаростойкости деталей. Силицирование проводят в твердом, жидком и газообразном цементаторе.

Для твердого силицирования используют смесь ферросилиция с шамотом. Чтобы ускорить процесс, добавляют хлористый алюминий. Процесс ведут при 1100 — 1200° С. При вы-держке 4—10 часов образуется силицированный слой глубиной 0,2—0,7 мм.

При жидком силицировании используют хло-ристые соли с добавкой ферросилиция. Процесс ведут при 950— 1000° С.

Газовое силицирование имеет наибольшее про-мышленное значение; его проводят аналогично алитированию, с ис-пользованием ферросилиция. Процесс идет более интенсивно, чем в предыдущих случаях. После выдержки при 1050° С в течение 2 часов получают слой толщиной 1,0 мм, насыщенный кремнием.

Характерной особенностью силицированного слоя является его пористость. Если проварить деталь в масле при температуре 150— 200° С, масло, впитываясь в поры, способствует самосмазыванию детали, повышая ее стойкость при работе на истирание. Жаростой-кость силицированных деталей не превышает 800—850° С.

В последние годы разработаны новые процессы повышения из-носоустойчивости стальных деталей, которые называются сульфидированием и сульфоцианированием . Сущность сульфидирова-ния заключается в насыщении поверхности стальных деталей се-рой на глубину 0,2—0,3 мм путем их нагрева в расплавленных серноазотистых солях при температуре 550—600° С с выдержкой в те-чение 2—3 часов. В результате поверхность деталей насыщается се-рой до 0,5% и азотом до 1,0%. Сульфидированные детали хорошо работают на трение. По лабораторным исследованиям износоустой-чивость деталей после сульфидирования повышается в 2—3 раза.

Сульфоцианирование — процесс поверхностного на-сыщения стали серой, углеродом и азотом. Совместное влияние серы и азота в поверхностном слое металла обеспечивает более высокую износоустойчивость. Сульфоцианирование проводится обычно в соляных ваннах при температуре 550—600° С.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

Цементация

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 o С.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %) .

Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита (h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 % ).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Цементация в твердом карбюризаторе

Почти готовые изделия, с припуском под шлифование, укладывают в металлические ящики и пересыпают твердым карбюризатором. Используется древесный уголь с добавками углекислых солей ВаСО 3 , Na 2 CO 3 в количестве 10…40 %. Закрытые ящики укладывают в печь и выдерживают при температуре 930…950 o С .

За счет кислорода воздуха происходит неполное сгорание угля с образованием окиси углерода (СО) , которая разлагается с образованием атомарного углерода по реакции:

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла.

Недостатками данного способа являются:

значительные затраты времени (для цементации на глубину 0,1 мм затрачивается 1 час);

низкая производительность процесса;

громоздкое оборудование;

сложность автоматизации процесса.

Способ применяется в мелкосерийном производстве.

Газовая цементация

Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором.

Атмосфера углеродосодержащих газов включает азот, водород, водяные пары, которые образуют газ- носитель, а также окись углерода, метан и другие углеводороды, которые являются активными газами.

Глубина цементации определяется температурой нагрева и временем выдержки.

Преимущества способа:

возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов);

сокращение длительности процесса за счет упрощения последующей термической обработки;

возможность полной механизации и автоматизации процесса.

Способ применяется в серийном и массовом производстве.

Структура цементованного слоя

Структура цементованного слоя представлена на рисунке 1.15

Рисунок 1.15- Структура и изменение концентрации углерода по толщине цементованного слоя

На поверхности изделия образуется слой, представляющий собой структуру заэвтектоидной стали, состоящей из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, в середине, структура соответствует исходному составу.

Термическая обработка после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Комплекс термической обработки зависит от материала и назначения изделия.

Графики различных режимов термической обработки представлены на рисунке 1.16

Рисунок 1.16- Режимы термической обработки цементованных изделий

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850 o С (рисунок 1.16 б). При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.

При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку (не требуется повторный нагрев под закалку) (рисунок 1.16 а).

Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованых деталей, применяют двойную закалку (рисунок 1.16 в).

Первая закалка (или нормализация) проводится с температуры 880…900 o С для исправления структуры сердцевины.

Вторая закалка проводится с температуры 760…780 o С для получения мелкоигольчатого мартенсита в поверхностном слое.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180 o С. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

Азотирование

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH 3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH 3 >2N+3H 2 . Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий.

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

для повышения поверхностной твердости и износостойкости;

для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560 o С в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч . Содержание азота в поверхностном слое составляет 10…12 %, толщина слоя (h ) – 0,3…0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд. Происходит ионизация азотосодержащего газа, и ионы бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5…60 мин при напряжении 1100…1400 В и давлении 0,1…0,2 мм рт. ст., рабочее напряжение 400…1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700 o С, продолжительность процесса – 10 часов. На поверхности образуется слой - фазы толщиной0,01…0,03 мм, который обладает высокой стойкостью против коррозии. (–фаза – твердый раствор на основе нитрида железаFe 3 N , имеющий гексагональную решетку).

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Цианирование и нитроцементация

Цианирование – химико-термическая обработка, при которой поверхностьнасыщается одновременно углеродом и азотом.

Осуществляется в ваннах с расплавленными цианистыми солями, например NaCN с добавками солей NаCl, BaCl и др. При окислении цианистого натрия образуется атомарный азот и окись углерода:

Глубина слоя и концентрация в нем углерода и азота зависят от температуры процесса и его продолжительности.

Цианированный слой обладает высокой твердостью 58…62 HRC и хорошо сопротивляется износу. Повышаются усталостная прочность и коррозионная стойкость.

Продолжительности процесса 0,5…2 часа.